Introducere: Triada de sudură perfectă

Fiecare sudor Mig, de la un hobbyist din garajul lor la un profesionist de pe linia de producție, s -a confruntat cu aceeași întrebare frustrantă: „De ce arată sudura mea ? Stăpânirea acestor setări este diferența dintre o perlă slabă, dezordonată, plină de stropi și o sudură puternică, curată, din punct de vedere estetic, care pătrunde profund.

Sudarea MIG este adesea numită proces 'ușor ' de învățat, dar este notoriu dificil de stăpânit. Mașina se poate simți ca o cutie neagră misterioasă, cu cadranuri confuze. Acest ghid își propune să demitifice acea cutie. Vom descompune fiecare componentă a Mig Welding Triad, Explicați cum interacționează între ei și vă oferă cunoștințele și graficele de care aveți nevoie pentru a vă configura cu încredere mașina pentru orice material sau proiect.

Până la sfârșitul acestui articol, nu veți mai ghici. Veți înțelege știința din spatele arcului, cum să diagnosticați problemele comune de sudare, analizând mărgele și cum să reglați sistematic setările dvs. pentru a obține rezultate impecabile de fiecare dată. Să transformăm sudarea dvs. de la bun la excepțional.

Rolul protecției de protecție: Protector invizibil

Înainte de a atinge chiar și viteza de tensiune sau sârmă, trebuie să începem cu mediul în care se formează sudura. Profitarea gazelor este, probabil, cel mai fundamental setare, deoarece influențează direct caracteristicile arcului, penetrarea și profilul de mărgele.

Ce este protejarea gazelor și de ce este critic?

Gazul de protecție este un amestec de gaz inert sau semi-inert, direcționat peste piscina de sudură pentru a proteja metalul topit de elementele reactive din atmosferă, în principal oxigen, azot și hidrogen . Dacă aceste elemente contaminează sudura, acesta poate duce la porozitate (bule), stropiri excesive, fragilitate și o articulație semnificativ slăbită.

Tipuri comune de gaze de protecție și aplicații ale acestora

1.. Dioxid de carbon (CO₂)

Caracteristici: un gaz activ. Oferă o penetrare foarte profundă și este ieftin. Cu toate acestea, produce un arc mai dur, mai puțin stabil, cu mai mult stropit și un aspect mai dur de mărgele în comparație cu gazele mixte.

Cel mai bun pentru: CO₂ pur este adesea folosit pentru material gros, unde este necesară o penetrare maximă și aspectul este secundar. Este o alegere comună, cu costuri reduse, pentru repararea și fabricarea echipamentelor grele.

2. Argon (AR)

Caracteristici: un gaz inert. Produce un arc foarte neted, stabil, cu o stropire minimă și o perlă curată, plăcută din punct de vedere estetic. Oferă un profil de penetrare mai restrâns.

Cel mai bun pentru: utilizat în principal pentru sudarea metalelor neferoase precum aluminiu, cupru și titan . Rareori utilizat singur pentru oțel.

3. Amestecuri de argon și dioxid de carbon (de exemplu, C25)

Caracteristici: Aceasta este 'standard de aur ' pentru majoritatea Sudarea MIG de oțel ușor. Un mix de 75% argon / 25% CO₂ oferă cele mai bune din ambele lumi: arcul stabil și finisajul curat al argonului, cu penetrarea îmbunătățită a CO₂. Spatter este redus dramatic în comparație cu CO₂ pur.

Cel mai bun pentru: cea mai frecventă alegere pentru fabricarea generală, munca auto și sudarea hobbyistului pe oțel ușor. Produce suduri de înaltă calitate, cu o curățare minimă.

4. amestecuri de argon și oxigen (de exemplu, 98% AR / 2% O₂)

Caracteristici: Cantitatea mică de oxigen stabilizează arcul și îmbunătățește fluiditatea bazinului de sudură, ceea ce duce la un profil de mărgele mai plat și mai puțin scăzut. Nu este utilizat pe aluminiu, crom sau cupru.

Cel mai bun pentru: Sudarea cu transfer de pulverizare pe oțel mai ușor și inoxidabil.

5. amestecuri ternare (argon/co₂/heliu)

Caracteristici: heliu crește aportul de căldură, ceea ce duce la un profil mai larg și mai plat de penetrare. Aceste amestecuri specializate sunt concepute pentru rezultate specifice pe oțel inoxidabil și alte aliaje.

Cel mai bun pentru: oțel inoxidabil și alte aliaje de specialitate în care este necesară o geometrie specifică a mărgelelor.

Demitificarea vitezei de alimentare a sârmei (WFS): controlul amperajului

Viteza de alimentare a sârmei (WFS) este măsurată în centimetri pe minut (IPM) și este controlul principal pentru amperajul de sudură . Cu cât se alimenta mai mult sârmă în sudură pe minut, cu atât amperajul este mai mare.

Relația dintre WFS și amperaj

Gândiți -vă la asta așa: firul este conductorul pentru curentul electric. Un conductor mai lung (mai mult sârmă) are mai multă rezistență, ceea ce generează mai multă căldură (amperaj). Prin urmare, reglarea cadranului WFS controlează direct căldura arcului.

WFS prea scăzut: firul se va arde înapoi la vârf, creând un sunet popping și probabil arzând vârful de contact. Sudura va avea o penetrare slabă și poate sta deasupra materialului fără a se contopi (lipsa de fuziune).

WFS prea înalt: firul va avansa mai repede decât poate fi topit, ceea ce îl face să 'Birdnest ' la rulourile de antrenare și să împingă arma înapoi. Arcul va suna neregulat și veți obține o stropire excesivă și o perlă înaltă, de frânghie.

Cum se stabilește un punct de plecare pentru WFS

WFS este determinat de grosimea materialului. O regulă generală este să vă setați WF -urile și apoi să vă reglați tensiunea pentru a o potrivi.

O diagramă utilă pentru oțel ușor cu gaz C25:

| grosime a materialului (ecartament) |

Grosimea materialului (inci) |

Viteza de alimentare a sârmei recomandată (IPM) |

Diametru recomandat de sârmă |

| 24 GA |

0,024 ' |

90 - 130 |

0.023 ' |

| 22 GA |

0.030 ' |

110 - 150 |

0.023 ' |

| 18 GA |

0.048 ' |

180 - 220 |

0.030 ' |

| 16 GA |

0.060 ' |

210 - 250 |

0.030 ' |

| 1/8 '(11 GA) |

0,125 ' |

240 - 290 |

0.035 ' |

| 3/16 ' |

0,188 ' |

300 - 350 |

0,035 'sau 0.045 ' |

| 1/4 ' |

0.250 ' |

380 - 450 |

0.045 ' |

Notă: Acestea sunt puncte de plecare. Testați întotdeauna mai întâi pe o bucată din același material!

Înțelegerea tensiunii: controlul lungimii arcului

Tensiunea controlează lungimea arcului și lățimea mărgelei de sudură. Este o măsură a presiunii electrice.

Prea joasă tensiune: creează un arc scurt, 'Stubby '. Firul va săpa în material, creând o perlă îngustă, convexă (încununată), cu o legătură slabă la degetele de la picioare (marginile) și o posibilă scădere. Arcul va suna aspru și va spulbera.

Prea înaltă tensiune: creează un arc lung, tare, roaring. Pulca de sudură va fi excesiv de fluidă și largă, ceea ce duce la o perlă plană, largă, cu un risc ridicat de ardere pe material mai subțire. Spatter va crește.

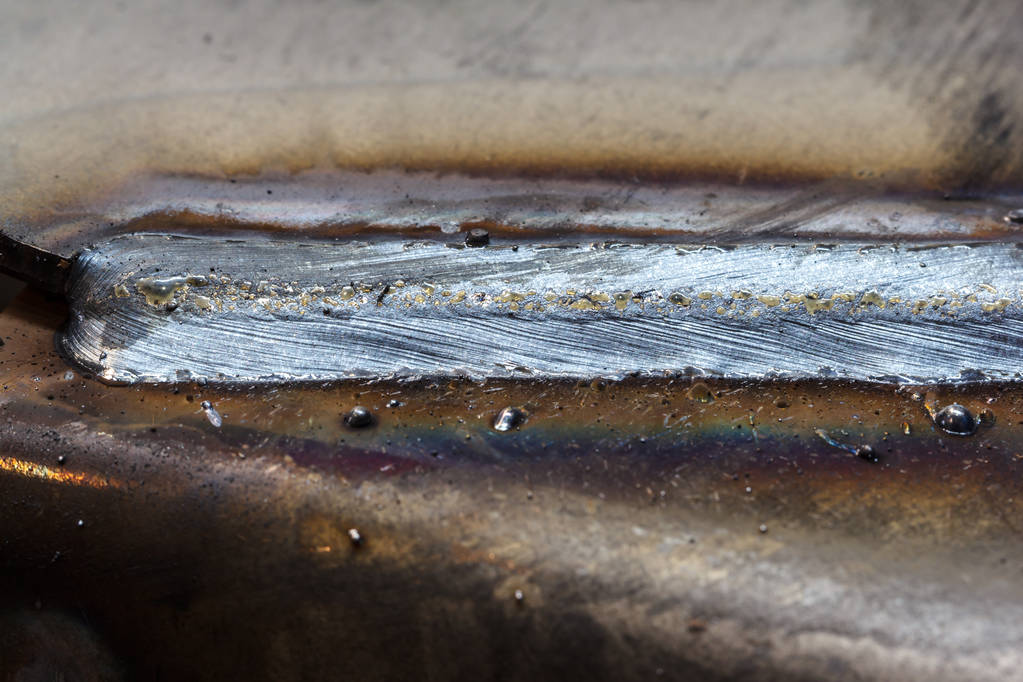

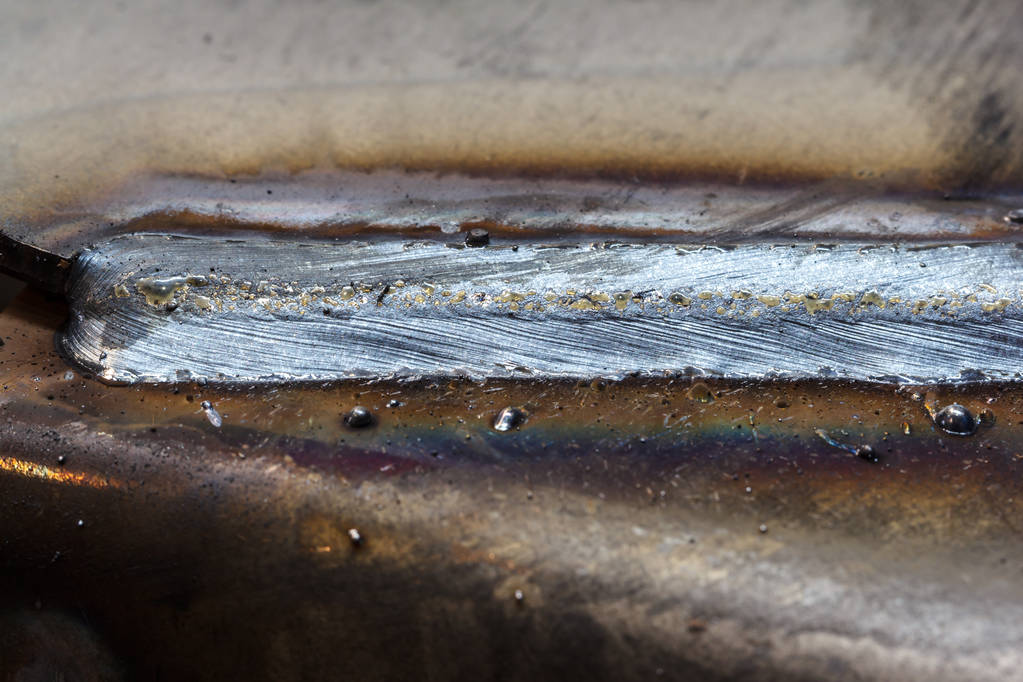

'Sweet Spot ': Ascultarea arcului

Tensiunea corectă produce un sunet distinctiv de crăpătură sau prăjire . Acesta este un zgomot constant și constant. Când auziți acest lucru, știți că tensiunea și WF -urile dvs. sunt în armonie.

Sinergia: modul în care tensiunea, WFS și gazul lucrează împreună

Nu puteți ajusta un parametru izolat. Sunt legate intrinsec.

Relația 'push ' și 'trage '

Imaginați -vă că tensiunea și WF -urile sunt pe un aspect.

Dacă creșteți WFS (amperaj/căldură), împingeți mai mult sârmă în baltă. Pentru a topi acest fir suplimentar în mod corespunzător și pentru a menține lungimea corectă a arcului, de obicei trebuie să creșteți tensiunea.

Dacă scădeți WFS, alimentați mai puțin sârmă, deci aveți nevoie de mai puțină căldură pentru a -l topi. De obicei, va trebui să reduceți tensiunea pentru a evita creșterea baltă.

Gazul este moderatorul acestei relații. Amestecul de gaz pe care îl alegeți va defini intervalul în care funcționează această tensiune/WFS. De exemplu, tensiunea necesară pentru un WFS dat este în general mai mică cu un amestec C25 decât cu CO₂ pur.

Procedură practică de reglare:

Selectați gazul pe baza materialului.

Setați viteza de alimentare a sârmei pe baza grosimii materialului (utilizați graficul ca început).

Reglați tensiunea în timpul sudării pe o piesă de testare. Ascultați constant 'crackle ' și căutați o mărgele plană până la ușor convexă, care se leagă fără probleme cu metalul de bază.

Fine-Tune: Dacă aveți o stropire excesivă și o perlă de frânghie, creșteți tensiunea . Dacă aveți o perlă convexă și o penetrare slabă, creșteți WFS și apoi tensiunea pentru a se potrivi.

Considerații avansate: moduri de transfer

Interacțiunea acestor trei setări determină, de asemenea, metoda, sau 'Modul de transfer, ' prin care metalul topit se deplasează de la sârmă la piscina de sudură.

Transfer de scurtcircuit: apare la tensiune joasă și amperaj. Firul atinge de fapt piesa de prelucrat (pantaloni scurți) de mai multe ori pe secundă. Ideal pentru materiale subțiri și sudură în afara poziției.

Transfer globular: apare cu căldură mai mare. Picături mari de transfer de metale pe arc. Acest mod este predispus la stropire și este, în general, nedorit.

Transfer de pulverizare: apare la tensiune înaltă și amperaj cu un gaz bogat în argon. Metalul se transferă într -un spray fin, greșit, fără stropire. Excelent pentru sudare plană și orizontală de înaltă producție pe materiale mai groase.

Depanarea problemelor comune de sudură

Utilizați acest ghid pentru a diagnostica setările dvs., uitându -vă la sudura:

| Problema de sudură |

Probabilă |

soluție de cauză |

| Stropi excesivă |

Tensiune prea scăzută sau co₂ % prea mare |

Crește ușor tensiunea; Utilizați amestecul AR/CO₂ |

| Ropy, mărgele convexă |

Viteza de alimentare a sârmei prea mare pentru tensiune |

Crește tensiunea sau scade WFS |

| Mărgele late, plat cu ardere |

Tensiune prea mare |

Scăderea tensiunii |

| Porozitate (găuri) |

Gaz contaminat (umiditate, aer), flux insuficient de gaz |

Verificați dacă există scurgeri, asigurați -vă că gazul este pornit, creșteți CFH |

| Lipsa de fuziune |

Amperaj (WFS) prea scăzut, viteza de călătorie prea rapidă |

Creșteți WFS, încetiniți viteza de călătorie |

| Subcota |

Tensiune prea mare, viteza de călătorie prea rapidă |

Scădește tensiunea, încetinește viteza de deplasare |

Concluzie: de la teorie la practică

Stăpânirea setărilor de sudare MIG nu se referă la memorarea numerelor; Este vorba despre înțelegerea principiilor fundamentale ale modului în care tensiunea, viteza de alimentare a sârmei și protejarea gazelor interacționează pentru a crea o sudură. Este o abilitate dezvoltată prin practică și experimentare atentă.

Începeți cu liniile directoare și diagramele furnizate aici. Păstrați întotdeauna un blocaj lângă sudor. Scrieți -vă grosimea materialului, tipul de gaz, setările și calitatea sudurii rezultate. Acest jurnal de jurnal va deveni cel mai valoros ghid de referință personal, adaptat în mod special la mașina și tehnica dvs.

Preluând controlul acestor trei cadranuri, îți ridici munca de la o atașare simplă la conexiunea creată. Veți petrece mai puțin timp măcinând și mai mult timp de sudare, obținând rezultate mai puternice, mai curate și mai profesionale pentru fiecare proiect.

Sunteți gata să apelați în sudura dvs. perfectă? Explorați gama noastră de sudori MIG de înaltă calitate și gaze de protecție, concepute pentru a vă oferi performanțe consistente și fiabile, împușcate după împușcare.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ភាសាខ្មែរ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Latine

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Bosanski

Български

ქართული

Lietuvių