Introducción: la tríada de las soldaduras perfectas

Cada soldador de MIG, desde un aficionado en su garaje hasta un profesional en la línea de producción, ha enfrentado la misma pregunta frustrante: '¿Por qué mi soldadura se ve así?' La respuesta casi siempre se encuentra en el intrincado baile entre tres parámetros críticos: voltaje, velocidad de alimentación de alambre (WFS) y gas blando . Dominar estos ajustes es la diferencia entre un cordón débil, desordenado y lleno de salpicaduras y una soldadura fuerte, limpia y estéticamente agradable que penetra profundamente.

La soldadura de MIG a menudo se llama un proceso 'fácil' de aprender, pero es notoriamente difícil de dominar. La máquina puede sentirse como un misterioso cuadro negro con diales confusos. Esta guía tiene como objetivo desmitificar ese cuadro. Desglosaremos cada componente del MIG Tríada de soldadura, explique cómo interactúan entre sí y le proporcionan el conocimiento y los gráficos que necesita para configurar con confianza su máquina para cualquier material o proyecto.

Al final de este artículo, ya no estarás adivinando. Comprenderá la ciencia detrás del arco, cómo diagnosticar problemas de soldadura comunes al observar el cordón y cómo ajustar sistemáticamente su configuración para lograr resultados perfectos cada vez. Transformemos su soldadura de buena a excepcional.

El papel de la protección del gas: el protector invisible

Antes incluso de tocar el voltaje o la velocidad del cable, debemos comenzar con el entorno en el que se forma la soldadura. El gas de protección es posiblemente el entorno más fundamental, ya que influye directamente en las características de arco, la penetración y el perfil de cuentas.

¿Qué es el gas de protección y por qué es crítico?

El gas de protección es una mezcla de gases inertes o semi-inerte dirigida sobre la piscina de soldadura para proteger el metal fundido de los elementos reactivos en la atmósfera, principalmente oxígeno, nitrógeno e hidrógeno . Si estos elementos contaminan la soldadura, puede provocar porosidad (burbujas), salpicaduras excesivas, fragilidad y una articulación significativamente debilitada.

Tipos de gas de blindaje comunes y sus aplicaciones

1. Dióxido de carbono (Co₂)

Características: un gas activo. Proporciona una penetración muy profunda y es económico. Sin embargo, produce un arco más duro y menos estable con más salpicaduras y una apariencia de cuentas más rugosa en comparación con los gases mixtos.

Lo mejor para: Pure Co₂ a menudo se usa para material grueso donde se necesita una penetración máxima y la apariencia es secundaria. Es una opción común de bajo costo para la reparación y fabricación de equipos pesados.

2. Argón (AR)

Características: un gas inerte. Produce un arco muy suave y estable con salpicaduras mínimas y una cuenta limpia y estéticamente agradable. Proporciona un perfil de penetración más estrecho.

Lo mejor para: utilizado principalmente para soldar metales no ferrosos como aluminio, cobre y titanio . Raramente usado solo para el acero.

3. Mezclas de argón y dióxido de carbono (por ejemplo, C25)

Características: Este es el 'Gold Standard ' para la mayoría MIG Soldadura de acero suave. Una mezcla de 75% de argón / 25% de CO₂ ofrece lo mejor de ambos mundos: el arco estable y el acabado limpio del argón, con la penetración mejorada de CO₂. Las salpicaduras se reducen drásticamente en comparación con Pure Co₂.

Lo mejor para: la opción más común para la fabricación general, el trabajo automotriz y la soldadura de aficionados en acero suave. Produce soldaduras de alta calidad con una limpieza mínima.

4. Mezclas de argón y oxígeno (por ejemplo, 98% AR / 2% O₂)

Características: La pequeña cantidad de oxígeno estabiliza el arco y mejora la fluidez de la piscina de soldadura, lo que lleva a un perfil de cuentas más plano y menos socavado. No es para su uso en aluminio, cromo o cobre.

Lo mejor para: soldadura por transferencia de pulverización en acero suave y de acero inoxidable más grueso.

5. Mezclas ternarias (Argón/CO₂/helio)

Características: el helio aumenta la entrada de calor, lo que lleva a un perfil de penetración más amplio y más plano. Estas mezclas especializadas están diseñadas para resultados específicos sobre acero inoxidable y otras aleaciones.

Lo mejor para: acero inoxidable y otras aleaciones especializadas donde se requiere geometría de cuentas específicas.

Velocidad de alimentación de alambre desmitificante (WFS): el control de amperaje

La velocidad de alimentación de alambre (WFS) se mide en pulgadas por minuto (IPM) y es el control principal para soldar amperaje . Cuanto más alambre alimente en la soldadura por minuto, mayor será el amperaje.

La relación entre WFS y Amperio

Piense en ello: el cable es el conductor de la corriente eléctrica. Un conductor más largo (más alambre) tiene más resistencia, lo que genera más calor (amperaje). Por lo tanto, ajustar el dial WFS controla directamente el calor del arco.

WFS demasiado bajo: el cable se quemará hasta la punta, creando un sonido de estallido y probablemente quemar su punta de contacto. La soldadura tendrá poca penetración y puede sentarse en la parte superior del material sin fusionar (falta de fusión).

WFS demasiado alto: el cable avanzará más rápido de lo que puede derretirse, lo que hace que se vaya a 'Birdnest ' en los rollos de transmisión y empujando la pistola hacia atrás. El arco sonará errático, y obtendrá salpicaduras excesivas y una cuenta alta y de cuerda.

Cómo establecer un punto de partida para WFS

WFS está determinado por el grosor del material. Una regla general es establecer su WFS y luego ajustar su voltaje para que coincida con él.

Un gráfico útil para acero suave con gas C25:

| espesor del material (calibre) |

Espesor del material (pulgadas) |

Velocidad de alimentación de alambre recomendada (IPM) |

Diámetro de alambre recomendado |

| 24 Ga |

0.024 ' |

90 - 130 |

0.023 ' |

| 22 GA |

0.030 ' |

110 - 150 |

0.023 ' |

| 18 Ga |

0.048 ' |

180 - 220 |

0.030 ' |

| 16 GA |

0.060 ' |

210 - 250 |

0.030 ' |

| 1/8 '(11 GA) |

0.125 ' |

240 - 290 |

0.035 ' |

| 3/16 ' |

0.188 ' |

300 - 350 |

0.035 'o 0.045 ' |

| 1/4 ' |

0.250 ' |

380 - 450 |

0.045 ' |

Nota: Estos son puntos de partida. ¡Siempre pruebe primero en una pieza de chatarra del mismo material!

Comprensión del voltaje: el control de longitud del arco

El voltaje controla la longitud del arco y el ancho del cordón de soldadura. Es una medida de presión eléctrica.

Voltaje demasiado bajo: Crea un arco corto, 'Stubby '. El cable profundizará en el material, creando un cordón estrecho y convexo (alto coronado) con poca vinculación en los dedos de los pies (bordes) y posible subida. El arco sonará duro y chisporroteará.

Voltaje demasiado alto: crea un arco largo, fuerte y rugiente. El charco de soldadura será excesivamente fluido y ancho, lo que conducirá a un cordón plano y ancho con un alto riesgo de quemaduras en material más delgado. Las salpicaduras aumentarán.

El 'Spot ': escuchando el arco

El voltaje correcto produce un sonido distintivo de tocino crepitante o freír . Este es un ruido constante y constante. Cuando escuchas esto, sabes que tu voltaje y WFS están en armonía.

La sinergia: cómo funcionan el voltaje, los WFS y el gas juntos

No puede ajustar un parámetro de forma aislada. Están intrínsecamente vinculados.

La relación 'Push ' y 'Pull '

Imagine el voltaje y los WFS están en un balancín.

Si aumenta el WFS (amperaje/calor), está empujando más alambre al charco. Para derretir este cable adicional correctamente y mantener la longitud correcta del arco, generalmente necesita aumentar el voltaje.

Si disminuye WFS, está alimentando menos alambre, por lo que necesita menos calor para derretirlo. Por lo general, necesitará disminuir el voltaje para evitar la sobregelación del charco.

El gas es el moderador de esta relación. La mezcla de gas que elija definirá el rango en el que funciona este voltaje/WFS Searts. Por ejemplo, el voltaje requerido para un WFS dado es generalmente más bajo con una mezcla C25 que con Pure Co₂.

Procedimiento de sintonización práctica:

Seleccione su gas según el material.

Establezca su velocidad de alimentación de alambre en función del grosor del material (use el gráfico como arranque).

Ajuste el voltaje mientras se soluciona en una pieza de prueba. Escuche el estacionario 'Crackle ' y busque un cordón plano a ligeramente convexo que se ata suavemente con el metal base.

Tune fino: si tiene salpicaduras excesivas y una cuenta de cuerda, aumente el voltaje . Si tiene una cuenta convexa y una penetración deficiente, aumente los WFS y luego el voltaje coincida.

Consideraciones avanzadas: modos de transferencia

La interacción de estas tres configuraciones también determina el método, o 'modo de transferencia, ' por el cual el metal fundido se mueve del cable al grupo de soldadura.

Transferencia de cortocircuito: ocurre a bajo voltaje y amperaje. El cable realmente toca la pieza de trabajo (pantalones cortos) varias veces por segundo. Ideal para materiales delgados y soldadura fuera de posición.

Transferencia globular: ocurre con mayor calor. Grandes gotas de transferencia de metal a través del arco. Este modo es propenso a las salpicaduras y generalmente es indeseable.

Transferencia de pulverización: ocurre a alto voltaje y amperaje con un gas rico en argón. El metal se transfiere en un spray fino y nebulizado sin salpicaduras. Excelente para soldadura plana y horizontal de alta producción en materiales más gruesos.

Solución de problemas de problemas de soldadura comunes

Use esta guía para diagnosticar su configuración mirando su soldadura:

| el problema de soldadura |

probablemente cause |

solución |

| Salpicadura excesiva |

Voltaje demasiado bajo o co₂ % demasiado alto |

Aumentar el voltaje ligeramente; Use la mezcla AR/Co₂ |

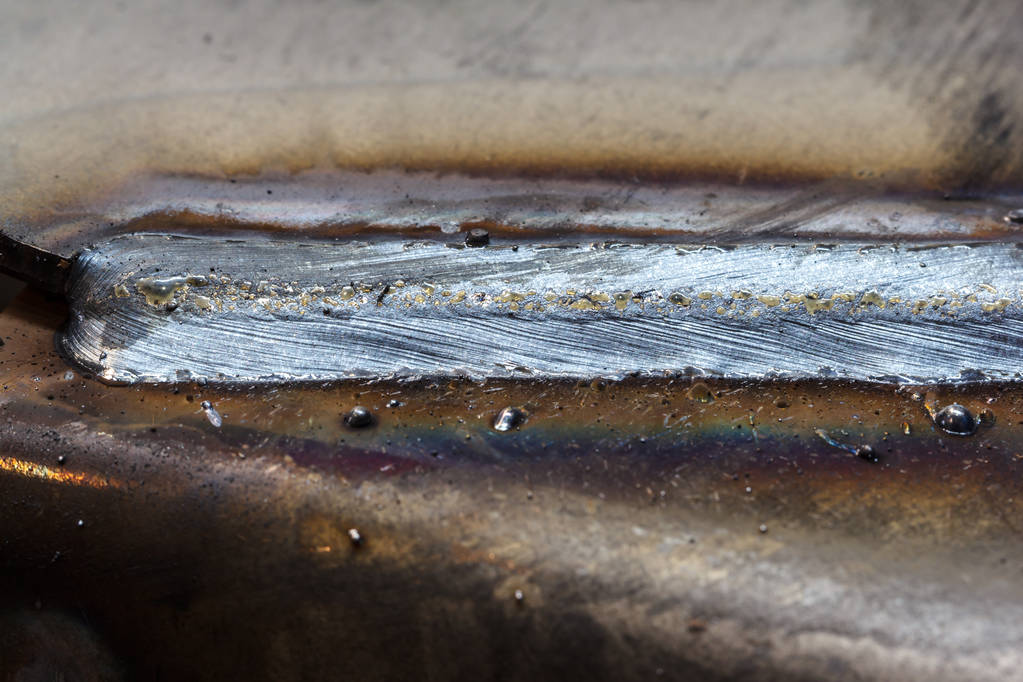

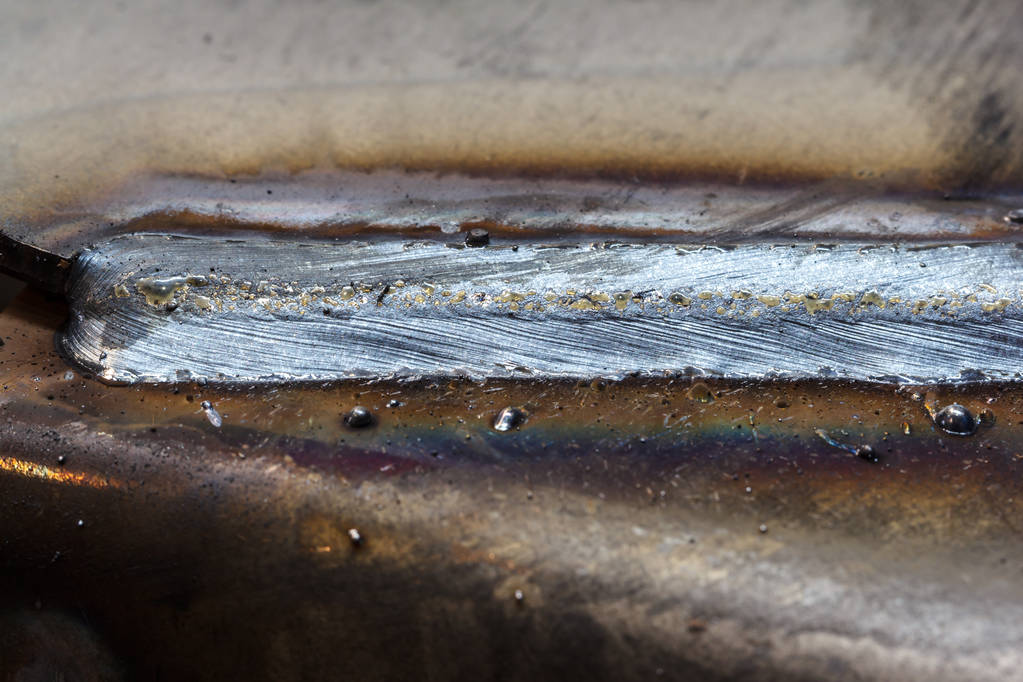

| Ropy, cuentas convexas |

Velocidad de alimentación de alambre demasiado alta para voltaje |

Aumentar el voltaje o disminuir WFS |

| Cuenta ancha y plana con quemaduras |

Voltaje demasiado alto |

Disminuir el voltaje |

| Porosidad (agujeros) |

Gas contaminado (humedad, aire), flujo de gas insuficiente |

Verifique si hay fugas, asegúrese de que el gas esté encendido, aumente la CFH |

| Falta de fusión |

Amperaje (WFS) demasiado bajo, velocidad de viaje demasiado rápido |

Aumentar WFS, disminuir la velocidad de viaje |

| Vender a menor precio que |

Voltaje demasiado alto, velocidad de viaje demasiado rápido |

Disminuir el voltaje, reducir la velocidad de viaje |

Conclusión: de la teoría a la práctica

Dominar la configuración de soldadura MIG no se trata de memorizar números; Se trata de comprender los principios fundamentales de cómo interactúan el voltaje, la velocidad de alimentación de alambre y el gas de protección para crear una soldadura. Es una habilidad desarrollada a través de la práctica y la experimentación consciente.

Comience con las pautas y gráficos proporcionados aquí. Siempre mantenga un bloc de notas al lado de su soldador. Escriba el grosor de su material, el tipo de gas, la configuración y la calidad de soldadura resultante. Este libro de registro se convertirá en su guía de referencia personal más valiosa, adaptada específicamente a su máquina y su técnica.

Al tomar el control de estos tres diales, eleva su trabajo desde el accesorio simple hasta la conexión elaborada. Pasará menos tiempo moliendo y más tiempo soldando, logrando resultados más fuertes, limpios y profesionales en cada proyecto.

¿Listo para marcar en tu soldadura perfecta? Explore nuestra gama de soldadores MIG de alta calidad y gases de protección, diseñados para brindarle un rendimiento constante y confiable, disparado tras disparo.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ភាសាខ្មែរ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Latine

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Bosanski

Български

ქართული

Lietuvių