PENDAHULUAN: Triad lasan sempurna

Setiap tukang las mig, dari seorang hobi di garasi mereka hingga seorang profesional di jalur produksi, telah menghadapi pertanyaan yang sama membuat frustrasi: 'Mengapa lasan saya terlihat seperti itu?' Jawabannya hampir selalu terletak pada tarian yang rumit antara tiga parameter kritis: tegangan, kecepatan umpan kawat (WFS), dan gas pelindung . Menguasai pengaturan ini adalah perbedaan antara manik-manik yang lemah, berantakan, dipenuhi api dan lasan yang kuat, bersih, dan menyenangkan yang menembus dalam.

Pengelasan MIG sering disebut proses 'mudah' untuk dipelajari, tetapi sangat sulit untuk dikuasai. Mesin bisa terasa seperti kotak hitam misterius dengan tombol yang membingungkan. Panduan ini bertujuan untuk menghilangkan mitos kotak itu. Kami akan memecah setiap komponen dari Triad pengelasan MIG , jelaskan bagaimana mereka berinteraksi satu sama lain, dan memberi Anda pengetahuan dan bagan yang Anda butuhkan untuk dengan percaya diri mengatur mesin Anda untuk materi atau proyek apa pun.

Pada akhir artikel ini, Anda tidak akan lagi menebak. Anda akan memahami sains di balik busur, cara mendiagnosis masalah pengelasan umum dengan melihat manik-manik, dan bagaimana cara menyempurnakan secara sistematis pengaturan Anda untuk mencapai hasil tanpa cacat setiap saat. Mari kita ubah pengelasan Anda dari yang baik menjadi luar biasa.

Peran Gas Perisai: Pelindung Tak Terlihat

Bahkan sebelum kita menyentuh tegangan atau kecepatan kawat, kita harus mulai dengan lingkungan di mana lasan terbentuk. Perisai gas bisa dibilang pengaturan yang paling mendasar, karena secara langsung mempengaruhi karakteristik busur, penetrasi, dan profil manik.

Apa itu gas perisai dan mengapa itu kritis?

Gas pelindung adalah campuran gas inert atau semi-inert yang diarahkan ke kolam las untuk melindungi logam cair dari elemen reaktif di atmosfer, terutama oksigen, nitrogen, dan hidrogen . Jika elemen -elemen ini mencemari lasan, itu dapat menyebabkan porositas (gelembung), percikan berlebihan, kerapuhan, dan sendi yang melemah secara signifikan.

Jenis gas perisai umum dan aplikasinya

1. Karbon dioksida (CO₂)

Karakteristik: gas aktif. Memberikan penetrasi yang sangat dalam dan murah. Namun, itu menghasilkan busur yang lebih keras, kurang stabil dengan lebih banyak spatter dan penampilan manik yang lebih kasar dibandingkan dengan gas campuran.

Terbaik untuk: CO murni sering digunakan untuk bahan tebal di mana penetrasi maksimum diperlukan dan penampilan sekunder. Ini adalah pilihan umum dan berbiaya rendah untuk perbaikan dan fabrikasi alat berat.

2. Argon (AR)

Karakteristik: gas inert. Menghasilkan busur yang sangat halus dan stabil dengan percikan minim dan manik -manik yang bersih dan estetis. Memberikan profil penetrasi yang lebih sempit.

Terbaik untuk: terutama digunakan untuk mengelas logam non-ferrous seperti aluminium, tembaga, dan titanium . Jarang digunakan sendirian untuk baja.

3. Campuran argon dan karbon dioksida (misalnya, C25)

Karakteristik: Ini adalah 'Gold Standard ' untuk sebagian besar Pengelasan MIG baja ringan. Campuran CO₂ 75% Argon / 25% menawarkan yang terbaik dari kedua dunia: busur stabil dan hasil akhir yang bersih dari argon, dengan peningkatan penetrasi CO₂. Spatter berkurang secara dramatis dibandingkan dengan CO₂ murni.

Terbaik untuk: Pilihan paling umum untuk fabrikasi umum, pekerjaan otomotif, dan pengelasan hobi pada baja ringan. Ini menghasilkan lasan berkualitas tinggi dengan pembersihan minimal.

4. Campuran argon dan oksigen (misalnya, 98% AR / 2% O₂)

Karakteristik: Sejumlah kecil oksigen menstabilkan busur dan meningkatkan fluiditas kumpulan las, yang mengarah ke profil manik yang lebih datar dan lebih sedikit undercut. Ini bukan untuk digunakan pada aluminium, kromium, atau tembaga.

Terbaik untuk: Pengelasan transfer semprot pada baja ringan dan stainless yang lebih tebal.

5. Campuran Ternary (Argon/Co₂/Helium)

Karakteristik: Helium meningkatkan input panas, yang mengarah ke profil penetrasi yang lebih luas. Campuran khusus ini dirancang untuk hasil spesifik pada stainless steel dan paduan lainnya.

Terbaik untuk: stainless steel dan paduan khusus lainnya di mana geometri manik spesifik diperlukan.

Demystifying Wire Feed Speed (WFS): Kontrol Amperage

Kecepatan umpan kawat (WFS) diukur dalam inci per menit (iPM) dan merupakan kontrol utama untuk pengelasan amperage . Semakin banyak kabel yang Anda masukkan ke lasan per menit, semakin tinggi arus listrik.

Hubungan antara WFS dan Amperage

Pikirkan seperti ini: kawat adalah konduktor untuk arus listrik. Konduktor yang lebih panjang (lebih banyak kawat) memiliki lebih banyak resistensi, yang menghasilkan lebih banyak panas (amperage). Oleh karena itu, menyesuaikan dial WFS secara langsung mengontrol panas busur.

Terlalu rendah WFS: Kawat akan terbakar kembali ke ujung, menciptakan suara yang muncul dan kemungkinan membakar ujung kontak Anda. Lasan akan memiliki penetrasi yang buruk dan dapat duduk di atas material tanpa menyatu (kurangnya fusi).

WFS Terlalu Tinggi: Kawat akan maju lebih cepat dari yang bisa dilelehkan, menyebabkannya 'Birdnest ' di drive rolls dan mendorong pistol kembali. Busur akan terdengar tidak menentu, dan Anda akan mendapatkan percikan berlebihan dan manik -manik yang tinggi dan berkali.

Cara mengatur titik awal untuk wfs

WFS ditentukan oleh ketebalan material. Aturan praktis umum adalah mengatur WFS Anda dan kemudian menyesuaikan tegangan Anda agar sesuai dengan itu.

Bagan yang berguna untuk baja ringan dengan gas C25:

| Ketebalan material (pengukur) |

Ketebalan material (inci) |

Direkomendasikan Kecepatan Umpan Kawat (iPM) |

Diameter Kawat Direkomendasikan |

| 24 GA |

0,024 ' |

90 - 130 |

0,023 ' |

| 22 GA |

0,030 ' |

110 - 150 |

0,023 ' |

| 18 GA |

0,048 ' |

180 - 220 |

0,030 ' |

| 16 GA |

0,060 ' |

210 - 250 |

0,030 ' |

| 1/8 '(11 ga) |

0.125 ' |

240 - 290 |

0,035 ' |

| 3/16 ' |

0.188 ' |

300 - 350 |

0,035 'atau 0,045 ' |

| 1/4 ' |

0.250 ' |

380 - 450 |

0,045 ' |

Catatan: Ini adalah titik awal. Selalu uji pada potongan memo dari bahan yang sama terlebih dahulu!

Memahami tegangan: kontrol panjang busur

Tegangan mengontrol panjang busur dan lebar manik las. Ini adalah ukuran tekanan listrik.

Tegangan Terlalu Rendah: Membuat Arc Short, 'Stubby '. Kawat akan menggali ke dalam material, menciptakan manik-manik sempit, cembung (mahkota tinggi) dengan ikatan yang buruk di kaki (tepi) dan kemungkinan diremehkan. Busur akan terdengar keras dan tergagap.

Tegangan Terlalu Tinggi: Membuat busur yang panjang, keras, dan menderu. Genangan las akan terlalu cair dan lebar, yang mengarah ke manik-manik yang rata dan lebar dengan risiko tinggi terbakar pada bahan yang lebih tipis. Percikan akan meningkat.

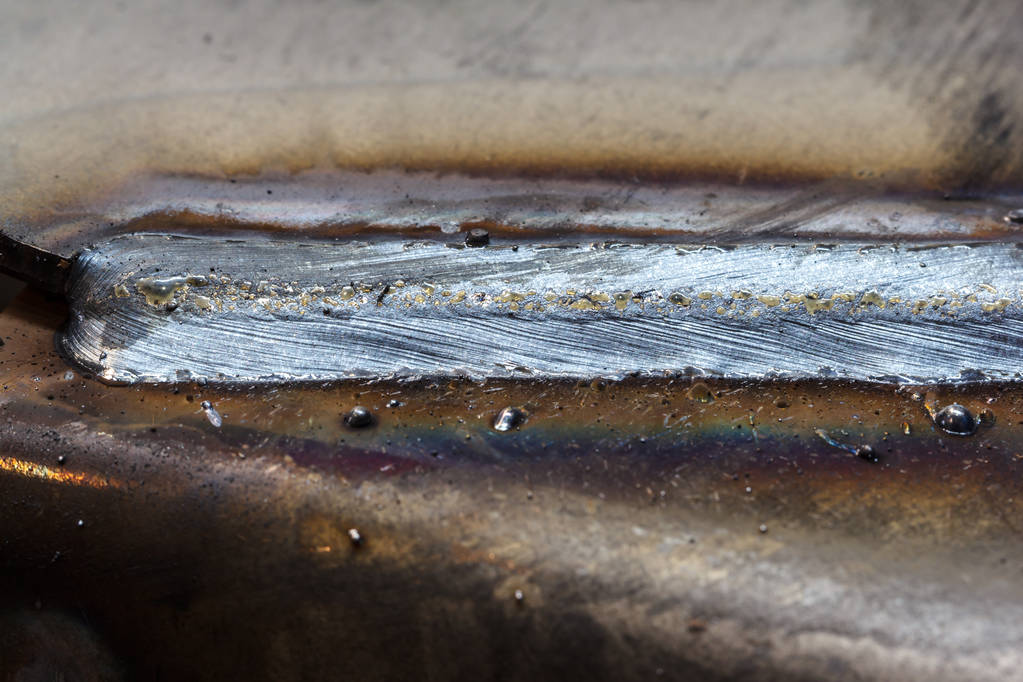

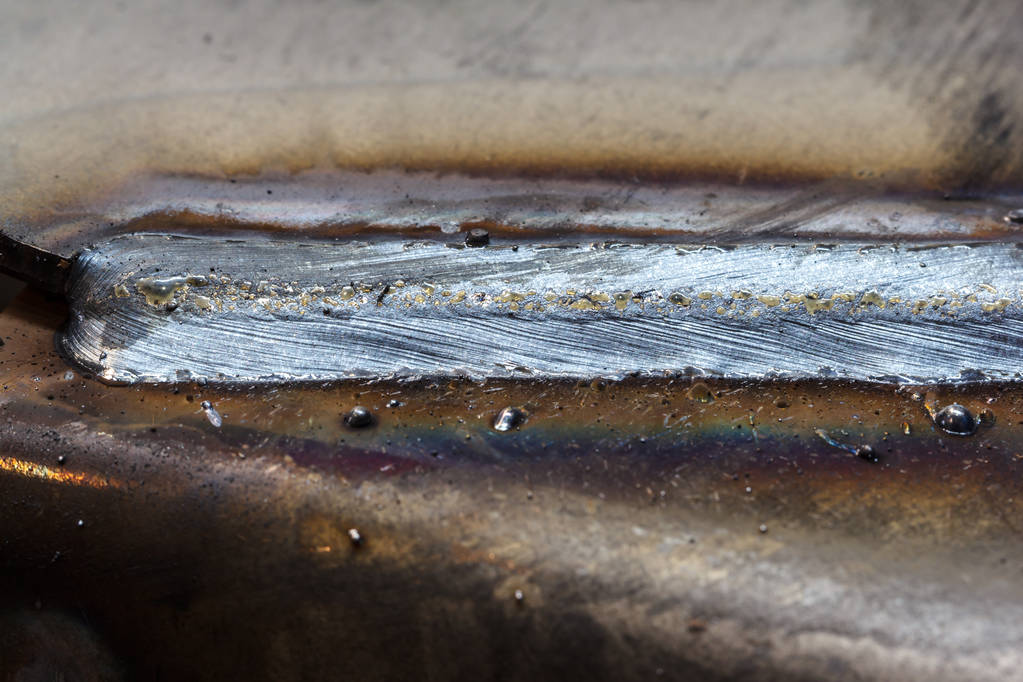

'Sweet spot ': Mendengarkan busur

Tegangan yang benar menghasilkan suara bacon berderak atau menggoreng yang khas . Ini adalah kebisingan yang stabil dan konsisten. Ketika Anda mendengar ini, Anda tahu tegangan dan WFS Anda selaras.

Sinergi: Bagaimana Tegangan, WFS, dan Gas bekerja bersama

Anda tidak dapat menyesuaikan satu parameter secara terpisah. Mereka secara intrinsik terkait.

Hubungan 'push ' dan 'tarik '

Bayangkan tegangan dan WFS berada di jungkat -jungkit.

Jika Anda meningkatkan WFS (amperage/panas), Anda mendorong lebih banyak kawat ke dalam genangan air. Untuk melelehkan kabel tambahan ini dengan benar dan mempertahankan panjang busur yang benar, Anda biasanya perlu meningkatkan tegangan.

Jika Anda mengurangi WFS, Anda memberi makan lebih sedikit kawat, jadi Anda perlu lebih sedikit panas untuk melelehkannya. Anda biasanya perlu mengurangi tegangan untuk menghindari overmelting genangan air.

Gas adalah moderator dari hubungan ini. Campuran gas yang Anda pilih akan menentukan kisaran di mana voltase/WFS ini beroperasi. Misalnya, tegangan yang diperlukan untuk WFS yang diberikan umumnya lebih rendah dengan campuran C25 daripada dengan CO₂ murni.

Prosedur Tuning Praktis:

Pilih gas Anda berdasarkan material.

Atur kecepatan umpan kawat Anda berdasarkan ketebalan material (gunakan bagan sebagai awal).

Sesuaikan tegangan saat pengelasan pada bagian uji. Dengarkan 'crackle ' yang mantap dan cari manik flat hingga sedikit cembung yang terkait dengan logam dasar.

Fine-tune: Jika Anda memiliki percikan berlebih dan manik tali, tingkatkan tegangan . Jika Anda memiliki manik cembung dan penetrasi yang buruk, tingkatkan WFS dan kemudian tegangan agar cocok.

Pertimbangan Tingkat Lanjut: Mode Transfer

Interaksi dari ketiga pengaturan ini juga menentukan metode, atau 'mode transfer, ' yang dengannya logam cair bergerak dari kawat ke kolam las.

Transfer Sirkuit Pendek: Terjadi pada tegangan rendah dan amperage. Kawat sebenarnya menyentuh benda kerja (celana pendek) beberapa kali per detik. Ideal untuk bahan tipis dan pengelasan di luar posisi.

Transfer globular: Terjadi dengan panas yang lebih tinggi. Tetesan besar transfer logam melintasi busur. Mode ini rentan terhadap percikan dan umumnya tidak diinginkan.

Transfer semprot: Terjadi pada tegangan tinggi dan amperage dengan gas yang kaya argon. Transfer logam dalam semprotan berkabut halus tanpa percikan. Sangat baik untuk pengelasan datar dan horizontal produksi tinggi pada bahan yang lebih tebal.

Memecahkan masalah masalah lasan umum

Gunakan panduan ini untuk mendiagnosis pengaturan Anda dengan melihat lasan Anda:

| masalah las |

kemungkinan menyebabkan |

solusi |

| Percikan berlebih |

Tegangan terlalu rendah, atau co₂ % terlalu tinggi |

Meningkatkan tegangan sedikit; Gunakan campuran AR/CO₂ |

| Ropy, manik cembung |

Kecepatan umpan kawat terlalu tinggi untuk tegangan |

Tingkatkan tegangan atau penurunan WFS |

| Manik-manik yang luas dan datar dengan terbakar |

Tegangan terlalu tinggi |

Mengurangi tegangan |

| Porositas (lubang) |

Gas terkontaminasi (kelembaban, udara), aliran gas yang tidak mencukupi |

Periksa kebocoran, pastikan gas aktif, tingkatkan CFH |

| Kurangnya fusi |

AMPERAGE (WFS) terlalu rendah, kecepatan perjalanan terlalu cepat |

Tingkatkan WFS, perlambat kecepatan perjalanan |

| Undercut |

Tegangan terlalu tinggi, kecepatan perjalanan terlalu cepat |

Mengurangi tegangan, memperlambat kecepatan perjalanan |

Kesimpulan: Dari teori ke praktik

Menguasai pengaturan pengelasan MIG bukan tentang menghafal angka; Ini tentang memahami prinsip -prinsip mendasar tentang bagaimana tegangan, kecepatan umpan kawat, dan pelindung gas berinteraksi untuk membuat lasan. Ini adalah keterampilan yang dikembangkan melalui latihan dan eksperimen yang penuh perhatian.

Mulailah dengan pedoman dan bagan yang disediakan di sini. Selalu simpan notepad di sebelah tukang las Anda. Tuliskan ketebalan material Anda, jenis gas, pengaturan, dan kualitas las yang dihasilkan. Buku catatan ini akan menjadi panduan referensi pribadi Anda yang paling berharga, dirancang khusus untuk mesin Anda dan teknik Anda.

Dengan mengendalikan ketiga panggilan ini, Anda meningkatkan pekerjaan Anda dari lampiran sederhana hingga koneksi yang dibuat. Anda akan menghabiskan lebih sedikit waktu untuk menggiling dan lebih banyak pengelasan waktu, mencapai hasil yang lebih kuat, lebih bersih, dan lebih profesional di setiap proyek.

Siap memanggil lasan sempurna Anda? Jelajahi jajaran tukang las MIG berkualitas tinggi dan gas perisai, yang dirancang untuk memberi Anda kinerja yang konsisten dan andal, ditembak demi tembakan.

English

简体中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ភាសាខ្មែរ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Latine

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Bosanski

Български

ქართული

Lietuvių